市場參與者越來越認識到3D打印在可再生能源領域,尤其是風力發電領域的優勢。這項技術有望降低生產成本,同時能夠根據每個地點的具體需求定制尺寸。此外,傳統風力渦輪機制造方法帶來的挑戰眾所周知:葉片通常由玻璃纖維增強塑料制成,而這種材料難以回收。

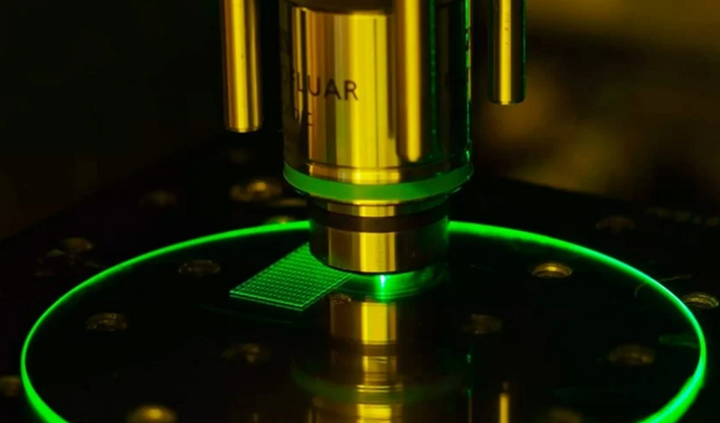

雙光子聚合,通常縮寫為TPP或2PP,屬于微尺度3D打印領域,代表著一種先進的增材制造技術。其基本原理由大阪大學的丸尾翔樹(Shoju Maruo)、中村修(Osamu Nakamura)和川田聰(Satoshi Kawata)于1997年創立。自那時起,該技術得到了長足的發展,眾多公司以各種商標為其開發和商業化做出了貢獻。

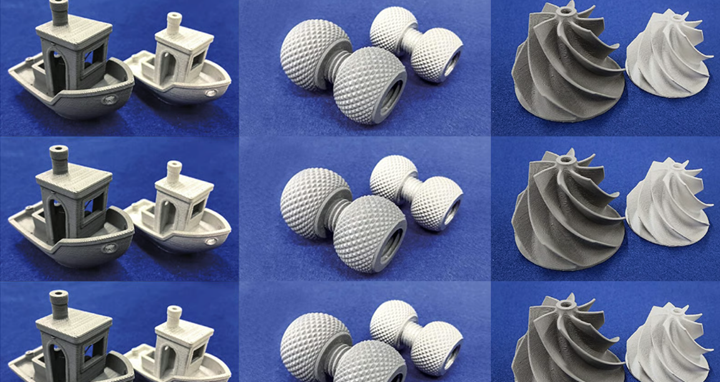

《科學報告》發表的一項新研究揭示了三種主要基于樹脂的3D打印技術的優缺點:立體光刻(SLA)、數字光處理(DLP)和液晶顯示(LCD),為牙科修復專業人士以及任何在這些技術之間猶豫不決的人提供了明確的指導。

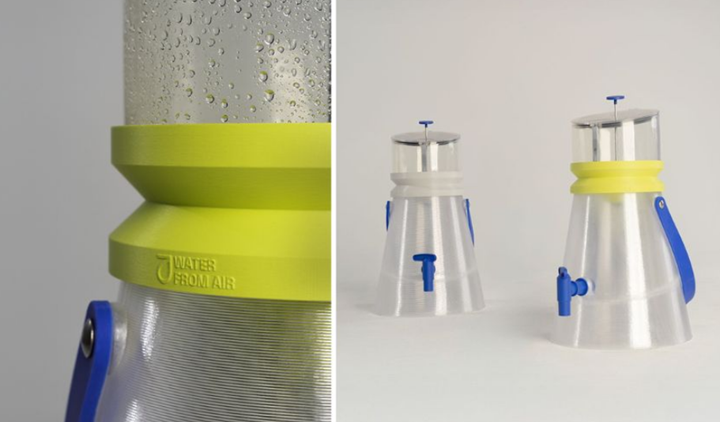

如今,3D打印在海洋保護中扮演著重要的角色,而海洋保護正是地球面臨的一項重大挑戰。它的應用領域廣泛:保護海洋生態系統、利用海洋垃圾開發新材料,以及創造海鮮替代品。機遇無限。例如,讓我們來了解一下BIOCAP項目,該項目旨在應對海平面上升,并通過使用3D打印瓷磚改善水質來保護海洋物種。

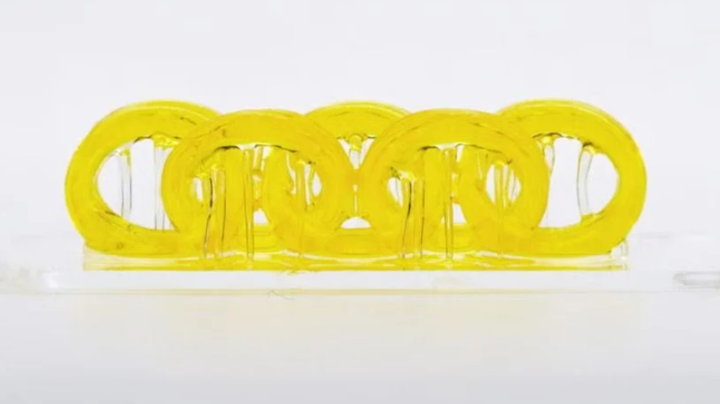

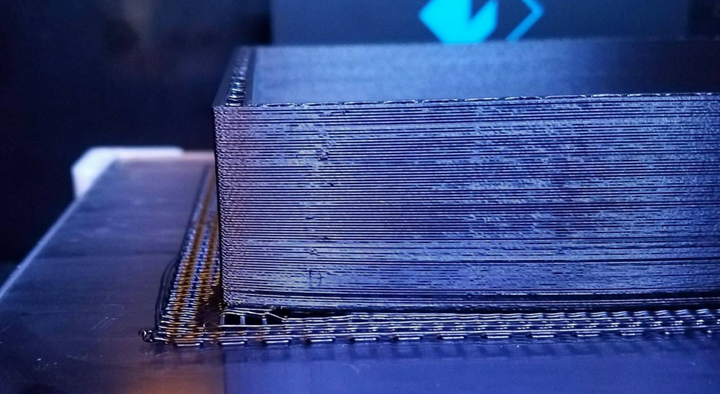

3D打印在賽車界持續受到關注。近年來,它的應用日益廣泛,尤其是在一級方程式賽車和其他賽車運動領域,它能夠加快零件生產速度、優化性能并降低成本。為了推動創新,以超材料應用和3D石墨烯專業知識而聞名的Lyten公司最近宣布成立Lyten Motorsport。這家新公司致力于將Lyten在材料科學方面的創新融入賽車零部件的開發中。